Extrusion – Ein vielseitiges Herstellungsverfahren

- Keine Kommentare

Die Extrusion ist ein formgebendes Verfahren, das unter anderem für thermoplastische Kunststoffe genutzt wird. Grundsätzlich wird bei diesem Verfahren feste bis zähflüssige Masse – das Extrudat – unter hohem Druck und hohen Temperaturen durch eine formgebende Öffnung gepresst. Diese wird als Düse, Mundstück oder auch Matrize bezeichnet und erzeugt einen Körper, dessen Querschnitt der Öffnung entspricht. Die Maschine, die für die Herstellung des Körpers verantwortlich ist, nennt man Extruder.

Technische Grundlagen der Extrusion

Im ersten Schritt wird der zu verarbeitende plastisch verformbare Kunststoff in Form von Granulat über einen Trichter in den Zylinder gefüllt. Mit Hilfe von Heizbändern und der entstehenden Reibungsenergie wird der Kunststoff aufgeschmolzen. Die Schnecke fördert das aufgeschmolzene Granulat und setzt es dabei stetigem Druck aus, dabei variiert die Temperatur und der Druck je nach verwendetem Kunststoff. Die Schneckenextruder arbeiten in der Regel mit Drucken zwischen 10 und 300 bar bei Temperaturen zwischen 60 °C und 300°C. Für die Effizienz der Fertigung ist vor allem die Drehzahl des Extruders entscheidend. Nach der eigentlichen Extrusion befindet sich meist eine wassergekühlte Kalibrierung, die die Formgebung durch das Anpressen an die Kalibrierwand abschließt. Ganz am Ende erfolgt noch ein Wasserbad zum Abkühlen des Produktes. Man kann zwischen zwei Arten von Extrusion unterscheiden:

Welche Materialien eignen sich für die Extrusion?

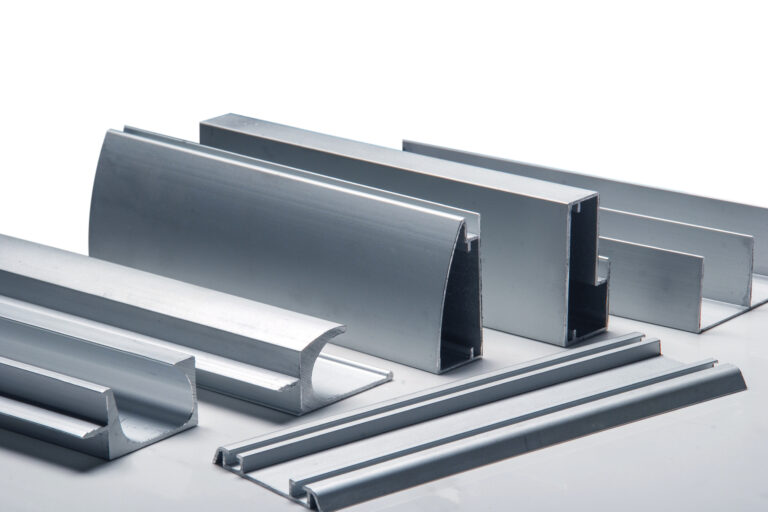

Die Extrusion von Kautschuk im 19. Jahrhundert bildet den Ursprung des Verfahrens. Der Erfolg der Kautschukextrusion war ausschlaggebend dafür, dass die Extrusion in der Kunststoffindustrie neben dem Spritzgießen fest etabliert wurde. Heutzutage wird die Extrusion nicht nur bei der Herstellung von Kunststoffbauteilen verwendet, sondern erfreut sich auch in anderen Branchen großer Beliebtheit. Aluminium, Verbundwerkstoffe oder auch Gummi sind beispielsweise Werkstoffe die extrudiert werden können.

Welche Produkte entstehen durch Extrusion?

Durch das breite Anwendungsspektrum der Extrusion kann branchenübergreifend eine Vielzahl von Produkten für verschiedene Zwecke in Serienfertigung hergestellt werden. Die Kunden kommen aus unterschiedlichsten Branchen, wie beispielsweise die Automobilindustrie, die Luftfahrtechnik, die Medizintechnik oder auch die Verpackungstechnik. Zu den meistverbreiteten Erzeugnissen gehören Folien, Schläuche, Ummantelungen sowie Profile wie Rahmen, Kanäle und Dichtungen. Fahrradfelgen und Türdichtungen sind Beispiele aus dem Alltag denen wir täglich begegnen.