Anwendung von pneumatischen Systemen

- Keine Kommentare

In der Technik und in der Wissenschaft wird die Nutzung von Luft und neutralen Gasen zur Druckerzeugung als Pneumatik bezeichnet. Die Pneumatik ist ein Teilgebiet der Fluidtechnik, ebenso wie die Hydraulik. Pneumatische Systeme, auch Steuerungen genannt, nehmen eine wichtige Stellung ein innerhalb der unterschiedlichen technischen Steuerungsmöglichkeiten. In den Systemen wird die Luft als Druckluft

über Ventile an den jeweils gewünschten Ort geführt.

Funktionsweise eines pneumatischen Systems

Drucklufterzeugung: Ein Kompressor saugt die Luft aus der umliegenden Umgebung an und komprimiert sie. Dabei werden zwischen 6 bar und bis zu 40 bar erzeugt.

Druckluftaufbereitung: Da die angesaugt Luft oft nicht wirklich sauber ist und Staub, Pollen oder andere Partikel enthalten sind, werden mithilfe von Filtern die Verunreinigungen aus der Luft entfernt.

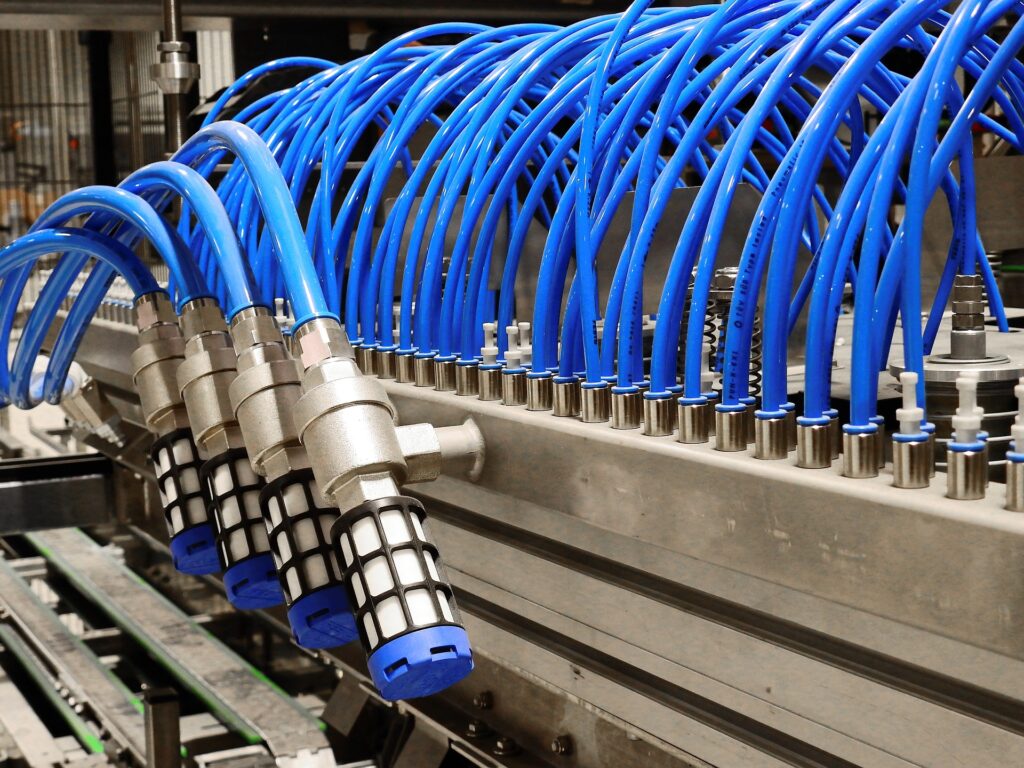

Druckluftverteilung: Die komprimierte Luft wird per Rohrnetz zu den Verbrauchern geleitet. Dies geschieht entweder direkt, aber es besteht auch die Möglichkeit, die Luft zu speichern. Wichtig dabei ist, dass die Rohre fehlerfrei sind und sie keine Beschädigungen oder Perforationen vorweisen. Es gilt ebenfalls die vorgeschriebenen Biegeradien zu beachten.

Anwendungsbereiche von pneumatischen Systemen

Antrieb

Pneumatische Antriebe können lineare und rotierende Bewegungen ausführen. Beim Drucklufthammer wird beispielsweise die Druckluftenergie in kinetische Energie umgewandelt. Rüttelmaschinen, Schieber und Ventile können ebenfalls mit pneumatischem Antrieb ausgestattet werden.

Spritzen

Beim Spritzen dient die komprimierte Luft zum Auftragen oder Zerstäuben von Stoffen. Beispiele für die Nutzung sind Sprühpistolen für Lackierungen. Beim Sand- und Kiesstrahlen wird die Pneumatik ebenfalls angewandt.

Transport

Das bekannteste Beispiel hier ist wohl die Rohrpost. Komprimierte Luft ist in der Lage Flüssigkeiten, Granulate und kleine Stückgüter durch Rohre zu befördern. Pneumatik hilft beim Umlenken von Objekten auf Transportbändern und lagern Werkstücke automatisch ein und aus.

Kontrolle

Abweichungen bei Gewichten, Formen und Abständen können mithilfe von Druckveränderungen festgestellt werden. Viele Positionier-, Sortier- und Bearbeitungsanlagen verwenden Pneumatik für das Handling der Bauteile.

Aufbau einer pneumatischen Steuerung

Pneumatische Steuerungen bestehen aus dem Steuersystem und der leistungsführenden Einheit. Innerhalb des Steuerteils werden alle mechanische, elektrischen und/oder pneumatischen Vorgänge registriert und weiterverarbeitet. Die Steuerteil-Systeme liefern sämtliche Ausgangssignale, die ausschlaggebend sind für das Verhalten der Antriebsglieder.

Vor und Nachteile von pneumatischen Systemen

Vorteile: Ein pneumatisches System ist relativ unempfindlich gegenüber Umwelteinflüssen und vergleichsweise preiswert im Vergleich zu beispielsweise hydraulischen Systemen. Außerdem weist das System einen hohe Temperaturunempfindlichkeit auf und eine hohe Sicherheit, da bei Druckluft keine Explosions- oder Brandgefahr besteht.

Nachteile: Mit pneumatischen Systemen kann “nur” eine Entfernung bis zu 200 Meter überbrückt werden und die Signalübertragungsgeschwindigkeit wird stets durch die Schallgeschwindigkeit begrenzt. Hinzu kommt, dass die Energiedichte mit maximal 15 bar wesentlich geringer ist als bspw. bei hydraulischen Systemen.